沿革

第1章:スタンレー電気誕生

1920-1944年

沿革

製品史

1920年

北野商会創業 ゼロからの始まり

「おれは早く日本一になりたい。たとえ、焼き芋屋でもうどん屋でもいい。しかしこれからは電気の時代だ。電気関係であまり資本のかからない製品をやろう」そう心に決めた北野隆春は、12月29日、スタンレー電気の前身となる北野商会を立ち上げた。場所は東京市芝区(現在の東京都港区芝)。住居を兼ねた小さな店舗を借り、自動車電球を中心に特殊電球を扱う個人商店を始めた。

1921年

自動車電球を中心とした特殊電球の製造・販売を開始

第1次世界大戦をきっかけに電球の輸出が急増したことを受け、特殊用途の電球、特に自動車用電球を中心に製造・販売と輸出事業を本格的に始めた。

1923年

関東大震災からの復興、東京北野商会に商号変更

9月関東大震災により被災。同年12月には事務所と作業場を兼ねた建物を建設し、再出発の意味を込めて商号を「東京北野商会」に改めた。震災後の厳しい状況にもかかわらず、順調に売上を伸ばし、自動車電球では国内販売・輸出の両面で業界トップの地位を築いた。

1929年

日本初のパーマネント・コンタクト仕様特殊電球を発売

クリスマスツリー用に、8個を1セットとした電球を発売。たとえ1個が切れても、残りの7個は点灯し続ける画期的な仕様だった。

1932年

目黒工場を新設

当時、商社であった東京北野商会には製造部門が存在しなかった。しかし、自社一貫体制の必要性が高まったことを受け、1932年5月に現在の本社所在地にあたる東京市目黒区に3階建ての目黒工場を建設し、本格的に製造業への第一歩を踏み出した。

1933年

スタンレー電気誕生

5月5日、社名を「スタンレー電気株式会社」に変更。有名なイギリスの探検家ヘンリー・モルトン・スタンレーにちなんで命名していた電球の商標「スタンレー」をそのまま社名としたもので、社名に「電気」を冠したのは、ますます広がる電気分野への本格的な進出を見据えた意思の表れでもあった。

1933年

豆電球応用の小型懐中電灯「ベビー・ライト」を発売

マッチ箱サイズの懐中電灯として発売されると、一世を風靡する人気製品に成長。競合各社による多数の模造品が出回るほどだった。

1934年

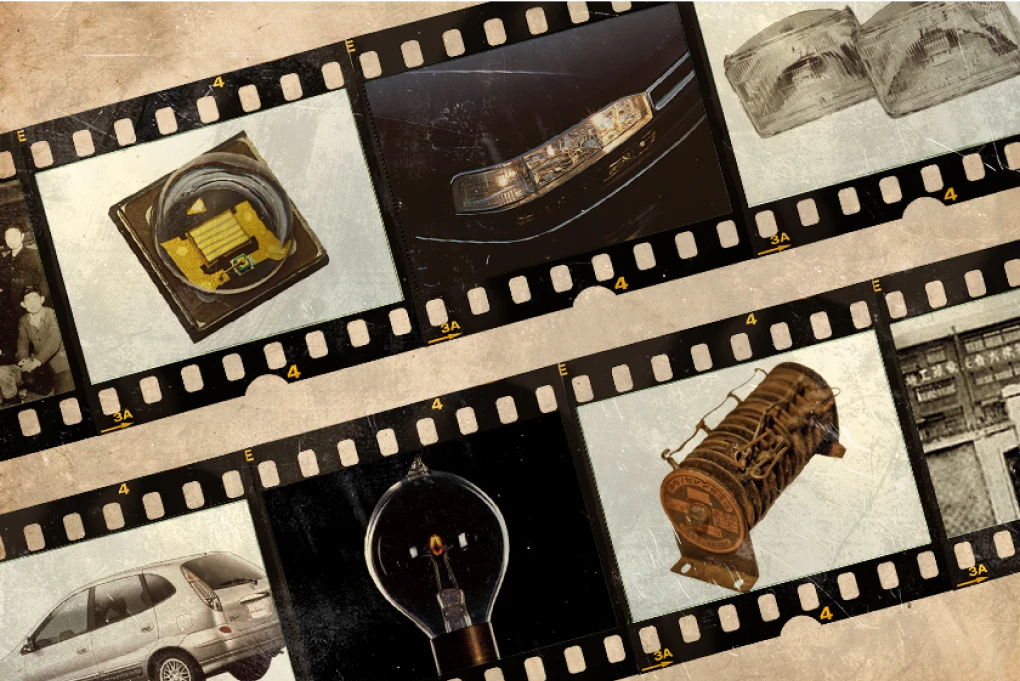

大阪出張所を新設

1935年

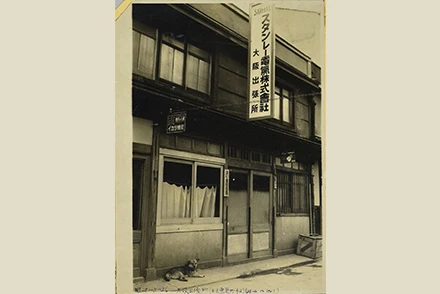

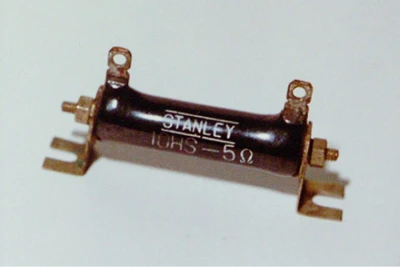

電気関係メーカーへの新局面を開いたホーロー引き抵抗器

電球の製造と並行して、ホーロー引き抵抗器の製造を開始。高い耐熱性があり、大電力を扱う用途に適したこの製品は、電気関係分野への発展を切り開く重要な節目となった。

1938年

本社・営業所を工場所在地(中目黒)に移転

事業拡大に伴い、本社と工場が離れていることが不便になったため、11月、田村町の本社を目黒工場の所在地に移転し、本社と工場の連携を強化した。

中目黒の電球工場

1940年

高性能セレン整流体の開発に成功

電源を供給する整流器として広く使われるセレン整流体は、品質の均一性を保つことが難しいとされていたが、当社は耐電圧性・耐熱性に優れた高性能セレン整流体の開発に成功。日本の半導体業界に革新をもたらすこの分野にいち早く参入した。

第2章:自動車用ランプへの挑戦

1945-1968年

沿革

製品史

1945年

ゼロから再スタート

4月15日夜の東京大空襲で中目黒の本社・工場・倉庫すべてを焼失した。終戦後会社の解散式を行ったが、元従業員から寄せられた「会社を再建を!」という声に応え、同年10月、中目黒の春風寮で再発足式を挙行し、再建への道を歩み始めた。

社員寮春風寮の前

1946年

一連の家庭用電熱製品を発売

終戦直後、物資が不足し人々の生活が困難を極める中、生活に密着した製品が強く求められていた。当社は、水に入れてお湯を沸かし、風呂に使える家庭用電熱製品「投げ込み湯沸器」の開発・販売や、50℃から300℃まで温度調整で食品の発酵に使える「電気醗酵器」を販売し、人々のニーズに応えた。自動車電球やセレン整流体といった工業製品の需要が低迷する中、生活必需品の提供を通じて人々の暮らしを支え、社会復興に貢献した。

1947年

電球生産の再開

終戦時、電球の需給は極度に逼迫していたが、当社の生産設備の大半は戦災で失われ、社員の多くも戦地から戻らず、再開の目処は立たなかった。しかし、多くの取引先から生産再開を望む声が寄せられ、さらに北野隆春社長自身がこれからは自動車電球が有望だと確かな手応えを感じたことで再出発を決意。1年余りの準備期間を経て電球工場を復活させ、ハウス球やテール球*などの生産を再開した。

* ハウス球:室内灯、テール球:車幅灯

幕開けを彩った数々の電球

1949年

スタンレー電気への復帰

戦時下に変更を余儀なくされた社名「北野電気工業」は戦後もしばらく使われていたが、11月1日、再び社名を「スタンレー電気株式会社」とし、その名は現在まで受け継がれている。

1956年

光電分野への進出

1955年、当社はセレン整流体で培った技術を生かし、セレン光電池の量産研究を開始した。セレンには光を電気に変換する性質があり、その応用として光電池を開発。翌1956年には世界的水準の青色セレン光電池を完成させ、カメラ用露出計メーカーからの引き合いが相次ぎ、光電分野への本格的な進出が始まった。

1957年

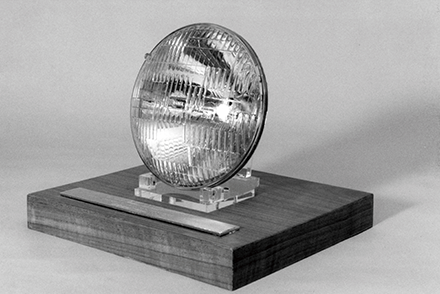

「メタルバックシールドビーム」で成長の礎を築く

高度経済成長期、自動車産業の急拡大に合わせ、新方式の二重ガス入り完全密封式「メタルバックシールドビーム」の開発に成功。価格を従来比3割減とし、角型や馬蹄型など多様な形状も実現。市場に急速に普及し、自動車産業での成長を支える基盤となった。

1959年

カメラ自動化を支えた内蔵型露出計のブーム

1958年、ビューティーカメラ「ビューティーLM」に当社製の光電池受光部と露出計部が搭載され、内蔵型露出計カメラが登場した。

1959年にはヤシカと共同で、自動的に絞りを調整する全自動露出計を開発し、「ヤシカ8EE」に搭載。業界初のEE(Electric Eye)機構として大きな注目を集め、「EEブーム」を牽引。

された「ビューティLM」

「ヤシカ E Ⅲ 」

1960年

浜松工場を新設

高度経済成長期の自動車需要の急増に対応するため、手狭になった工場機能を東京から分離し、3月に浜松工場を新設。初期は二輪車向け電球やランプの組立・検査を行い、その後の第2期工事で鉄骨平屋の工場を増築。プレスからメッキ、組立までを一貫して担う体制を整えた。

秦野製作所を新設

12月、秦野市に新たな総合主力工場を建設、第1期工事として1号館(電装工場)が竣工。自由に仕切れる構造や採光、通路、グリーンベルトなどを備えた近代的な設備を整えた。翌1961年には第2期工事で2号館が完成し、半導体・機器部門が稼働を開始した。

1962年

東京証券取引所市場第一部に上場

1967年

関係会社として株式会社スタンレーいわき製作所を新設

1968年

初海外進出・台湾

日本の自動車メーカーが海外での現地生産を急速に拡大するなか、自動車部品メーカーにも現地生産の動きが広がっていった。7月、当社の海外進出第1号となった「台湾史丹雷電気股份有限公司(台湾スタンレー)」を設立した。

第3章:電子応用製品への発展

1969-1990年

沿革

製品史

1969年

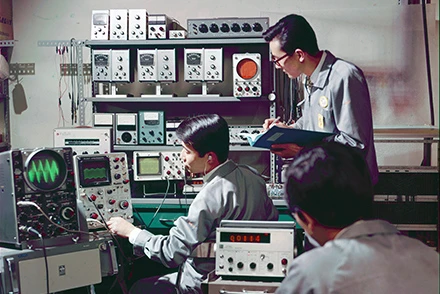

技術研究所を新設

新技術・新産業分野への参入を目指し、12月8日、独自製品の開発拠点として横浜市に技術研究所を開設。既存製品の質的向上と新分野への挑戦を開始した。

1969年

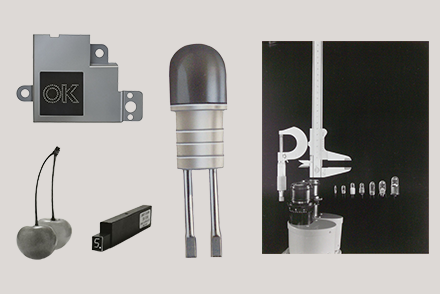

超小形電球の量産化と応用展開

1967年に研究を開始し、1969年に量産化に成功。直径1.5〜3mmの超小形電球は、コンピューターや医療機器など幅広い分野で活用された。1966年からは応用製品開発にも取り組み、1970年に完成した「カプセルインジケーター」が高く評価され需要が急増。発売1年で売上4倍、月商1億円超を記録し、重要事業へ成長した。

1970年

新潟・宮城・鶴岡・伊那の4拠点に、関係会社として製作所を新設

1970年

日本初の角型ハロゲンフォグランプを発売

1968年、当社初のフォグランプ「スーパーフォグ」を発売し、その後「スーパーフォグワイド」「スーパーフォグキュービック」などを展開して好評を得た。ハロゲンランプは1965年に研究を開始し、1969年に「スタンレーハロゲンランプ」を発売。翌1970年には国内初となる角型ハロゲンフォグランプを世に送り出し、自動車用照明の新分野を切り拓いた。

1972年

赤外線ランプで切り拓く家電市場

1967年8月に当社製赤外線ランプを使用した赤外線やぐらこたつを発売した。赤外線ランプの生産量は、1972年度に年間100万個規模に達し、約8割は大手家電メーカーへの納品だった。

1973年

広島工場を新設

東広島市に広島工場を開設、自動車用照明製品を製造。

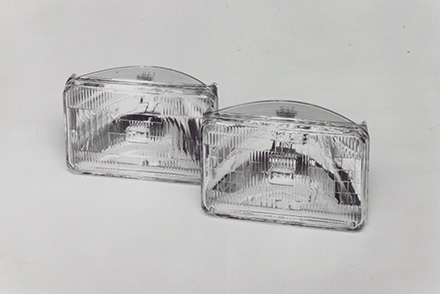

1973年

オールグラスシールドビームを生産開始

経済性や角型デザインの実現で人気を博したメタルバックシールドビームに続き、気密性に優れるオールグラスシールドビームを開発。輸入機械に独自改良を加え、1973年12月に秦野製作所で生産を開始。1974年には本格量産体制を確立し、HondaやMITSUBISHIなど主要メーカーに採用された。量産開始から4年後の1978年3月には累計生産1,000万個を達成した。

1975年

財団法人「北野生涯教育振興会」を設立

6月23日、生涯教育の振興を目的とした北野隆春会長が財団法人「北野生涯教育振興会」を設立。「いつでも どこでも だれでも 学べる」を理念に、助成事業・奨学事業・講演会活動を柱とし、現在も志のある人たちを支援している。

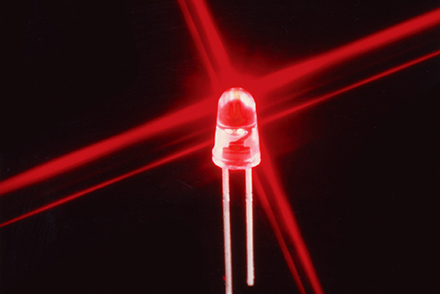

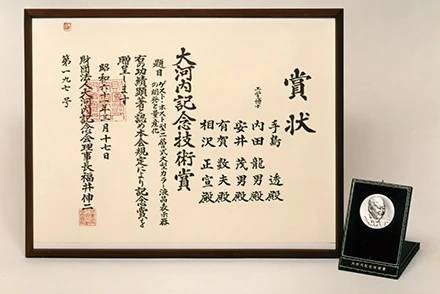

1976年

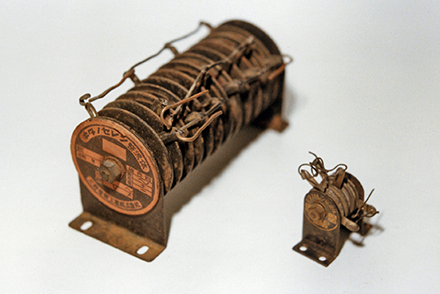

高輝度赤色LEDの連続製造技術の開発

1972年、東北大学の西澤潤一教授の「発光ダイオードの連続製造技術」の実用化研究が新技術開発事業団から当社に委託され、1976年に世界最高輝度60mcdの高輝度赤色LEDの連続製造技術を確立、1977年から量産を開始した。1979年には高輝度純緑色LEDを開発、1984年には赤色5,000mcd、緑色200mcd、黄色500mcdの高輝度LEDを完成させ、LED応用分野の拡大を牽引。大河内記念技術賞(1979年)や井上春成賞(1982年)を受賞し、当社は“LEDのデパート”として幅広い用途展開を進めた。

1977年

角型4灯式オールグラスシールドビーム(メタルバック)を発売

10月には角型4灯式オールグラスシールドビームの製品化に成功し、全自動製造機を導入して生産を開始した。この製品は、1978年3月に三菱自動車工業の「ギャラン Λ(ラムダ) エテルナ」に採用された。 続いて、同年8月には角型2灯式オールグラスシールドビームを開発し、東洋工業の「カペラ」向けに納入した。

1979年

アメリカに製造拠点としてStanley Electric U.S. Co., Inc.を設立

1980年

タイに製造拠点としてThai Stanley Electric Public Co., Ltd.を設立

第1回「スタンレーレディス・プロゴルフトーナメント」を開催

ゴルフを通じたスポーツ文化振興と企業イメージ向上を目的に、1980年より、日本女子プロゴルフ協会公認の「スタンレーレディスプロゴルフトーナメント」を主催。第1回大会は秩父市で開催、テレビ放映により知名度向上に寄与した。1993年に一時中断したが2003年から復活開催され、現在に至っている。

1981年

岡崎製作所を新設

1970年代後半、電装品の生産力増強が課題となり、1980年に岡崎市に新工場用地を取得。1981年に生産を開始し、ヘッドランプやリアコンビネーションランプの月産能力は50万個を超えた。以降、用地拡張や合理化工場の建設を進め、生産効率と稼働率を向上させた。

1981年

世界初のカラー液晶表示方式「GH二層型」を開発

当時主流のTN型液晶は表示色が1色に限られていたが、1981年に世界初のカラー液晶表示方式「GH二層型」を開発。TN型より明るく視認性に優れ、液晶と色素を一体化させる技術によりカラー表示を実現した。1981年5月から生産・販売を開始し、1983年にはOA機器や産業機器向けに量産化。さらに1984年以降、ドットマトリックス方式カラー液晶の本格生産を開始し、自動車用表示パネルとしても採用された。GH二層型液晶は、その革新性と性能により1985年度の第32回大河内記念賞、1986年には科学技術庁長官賞を受賞した。

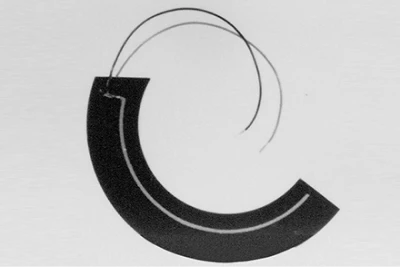

Honda「エレクトロ・ジャイロケータ」にジャイロセンサーが採用

Hondaが1981年に開発した世界初の地図型自動車用ナビゲーションシステム「ホンダ・エレクトロ・ジャイロケータ」のシステムの方向センサーに、ヘリウム封入ガスレートジャイロが採用された。当社はその高精度化に必要な真空技術やフィラメント技術を提供。世界最高の真空状態の実現に成功し、これにより培われた精密制御技術は後の電子回路ビジネスにつながった。本システムは2017年3月に電気・電子分野での歴史的業績を認定する「IEEEマイルストーン」に選ばれた。

Honda「エレクトロ・ジャイロケータ」

1985年

世界初のマルチリフレクター(MR)ヘッドランプを開発

レンズカットを廃除し、反射鏡で配光を実現することで、光量増加・デザイン自由度向上・コスト維持を可能にするマルチリフレクター(MR)ヘッドランプを開発。この技術は1987年にSAE国際会議で発表され、1989年にHonda「アコード」に初採用。自動車前照灯の歴史を転換し、今日の主流となる「自由曲面ヘッドランプ」へと発展した。

1986年

宇都宮技術センターを新設

8月、宇都宮市に宇都宮技術センターを新設。Hondaの研究開発拠点に対応し、開発・設計を迅速化するための施設で、最新のCADや各種試験設備、試作ラインを備え、営業部門も併設して技術と営業の一体体制を整えた。

アメリカに製造拠点としてII Stanley Co.,Inc.を設立

1986年

世界初のLEDハイマウントストップランプを搭載、国内で普及開始

1984年、米国でハイマウントストップランプが義務化され、当社は専用ラインを設置して米国需要と国内普及に対応、国内でも6~7割のシェアを確保した。1986年には、NISSAN「フェアレディZ」北米仕様車に当社製LEDハイマウントストップランプが世界で初めて搭載され、翌月には補修品市場向けにLEDストップランプ付きリアスポイラー「LeDON(ル・ドン)」を発売。さらに国内では、TOYOTA「ソアラ」にリアスポイラー組み込み型がオプション採用され、以降、LEDハイマウントストップランプは国内で急速に普及した。

1987年

タイに製造拠点としてAsian Stanley International Co., Ltd.を設立

1988年

フランスに販売拠点としてSTANLEY-IDESS S.A.を設立

1989年

秦野製作所の再建

1987年9月、秦野製作所2号館で大規模火災が発生。幸い人的被害はなかったものの、工場は全焼した。災害を契機に最新鋭の新2号館建設に着手し、1989年8月に竣工。生産性と快適な職場環境を備えたハイテク工場として再出発し、神奈川建築コンクール優秀賞も受賞した。

第4章:グローバル展開の加速

1991-2011年

沿革

製品史

1991年

横浜技術センターを新設

8月、LED事業やカーエレクトロニクス事業の開発拠点として、横浜市に横浜技術センターを新設した。本社・秦野製作所・宇都宮技術センターから約120名を集結させ、LEDデバイス開発から応用開発まで一貫対応できるよう、技術ノウハウを共有し開発スピードの向上を推進。最新設備と、創造性を高める環境を整え、電光式情報板や大型ディスプレイなど新製品を次々と生み出した。

1993年

香港に販売拠点として香港賜丹雷電器有限公司を設立

松尾電気株式会社の株式を取得し、特例子会社に

1993年

太陽光に近い世界初の高効率バルブ「RAYBRIG」ハイパーハロゲンを発売

9月、次世代ランプブランド「RAYBRIG(レイブリック)」*を立ち上げ、世界初の高効率バルブ「RAYBRIG ハイパーハロゲン」を発売。太陽光に近い白色光を実現し、バッテリー負担が小さく樹脂レンズにも対応、バルブ交換のみで簡単に装着できる画期的な製品だった。従来の約3倍の価格ながら発売7カ月で12億円を売り上げ、量販店にも販路を拡大するなど、大きな反響を呼んだ。

* 2021年3月31日にスタンレー電気ブランドに統合

1994年

山形工場を新設

4月、鶴岡市にLED素子専用の山形工場を開設。

1995年

中国に製造拠点として天津斯坦雷電気有限公司を設立

生産革新活動「SNAP」を策定

生産工程の効率化を目的とした「 SNAP(Stanley New Approach for higher Productivity=高生産性を実現するための当社独自の生産方式)」 を導入。さらに1997年にはトヨタ生産方式を多くの企業に導入した実績を持つ、PEC産業教育センターの指導を受け、本格的に成果を上げていった。

1996年

ベトナムに製造拠点としてVietnam Stanley Electric Co.,Ltd.を設立

中国に販売拠点として上海斯坦雷電気有限公司を設立

モータースポーツ支援活動の本格化

1995年、日本を代表する「チーム国光」のサブスポンサーとなり、同年に「ル・マン24時間」「十勝24時間」「鈴鹿1000km」の耐久3レース制覇を経験。翌1996年にはメインスポンサーに就任し、RAYBRIGブルーのNSXが初登場。ヘッドランプにHIDを搭載し、夜間走行を支えた。1997年からは「SUPER GT」に参戦し、RAYBRIGブランドはモータースポーツを通じて広く浸透していった。

1996年

日本車初のHID(放電灯)ヘッドランプの実用化

1985年からメタルハライドランプによるHID(放電灯)ヘッドランプの研究を開始し、法規整備の遅れなど困難を乗り越え、1995年に国産初の認可を取得。翌1996年、Mitsubishi Fuso「スーパーグレート」に搭載され、国産初の実用化となった。

1998年

アメリカに販売拠点としてStanley Electric Sales of America, Inc.を設立

ドイツに販売拠点としてStanley Electric GmbHを設立

特例子会社として株式会社スタンレーウェルを設立

2000年

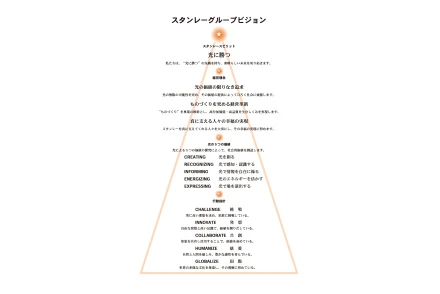

スタンレーグループビジョンを制定

4月、従来の社是・企業理念を包含した新しい指針として「スタンレーグループビジョン」を制定した。ビジョンは「スタンレースピリット=光に勝つ」を基軸に、経営理念・光の5つの価値・行動指針から構成され、未来に向けた不変の目標として位置づけられた。当社は光関連領域において「ものづくり」で価値を提供するメーカーであることを宣言した。

2001年

イギリスに販売拠点としてStanley Electric(U.K.)Co., Ltd.を設立

中国に製造拠点として蘇州斯坦雷電気有限公司を設立

ハンガリーに製造拠点としてStanley Electric Hungary Kft.を設立

インドネシアに製造拠点としてPT. Indonesia Stanley Electricを設立

2001年

世界初の7眼ガトリングヘッドランプがNISSAN「シーマ」に採用

NISSAN「シーマ」に当社開発の7眼ガトリングヘッドランプが採用され、元旦の新聞広告で大きな話題となった。試作・改良を重ね、最高級車にふさわしい光学性能を実現。フラッグシップカーのヘッドランプとして高く評価された。

2002年

中国に製造拠点として深圳斯坦雷電気有限公司を設立

中国に製造拠点として広州斯坦雷電気有限公司を設立

2004年

浜松製作所を新設

浜松市に浜松製作所を開設、自動車照明機器製品を製造。

2004年

世界初の携帯電話用キセノンストロボ

当社が開発したキセノンタイプのオートストロボが京セラ製携帯電話に搭載され、世界初の本格的ストロボ付き携帯が誕生した。従来のLEDフラッシュでは得られなかった高画質撮影を可能にし、カメラ付き携帯の進化を後押しした。

2005年

韓国に販売拠点としてStanley Electric Korea Co., Ltd.を設立

2007年

オプトテクニカルセンターを新設

7月、LED事業の技術力と知識を集約する拠点として、横浜市にオプトテクニカルセンターを新設。企画・設計・評価など製造以外の機能を集中させ、市場競争力を強化した。

2009年

ブラジルに製造拠点としてStanley Electric do Brasil Ltda.を設立

2009年

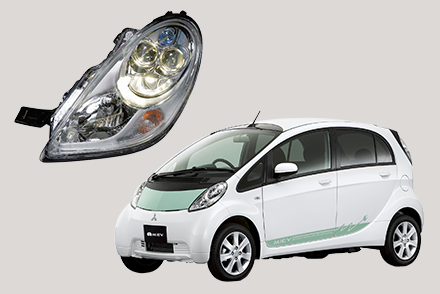

MITSUBISHIの世界初の量産型電気自動車「i-MiEV」に当社初のLEDヘッドランプが採用

2008年に実用化デザインを完成させたLEDヘッドランプを、MITSUBISHIの世界初量産EV「i-MiEV」向けに提案。2009年に当社初のLEDヘッドランプとして採用・量産が開始された。次世代光源として研究開発を進めていた白色LEDヘッドランプは光量不足や消費電力の課題があったが、HID(放電灯)ヘッドランプに匹敵する性能を実現した。

2011年

中国に製造拠点として武漢斯坦雷電気有限公司を設立

インドに販売拠点としてStanley Electric Sales of India Pvt. Ltd.を設立

第5章:これからの100年に向けて

2012年-現在

沿革

製品史

2012年

本社新社屋完成

老朽化による防災力低下などの課題から本社社屋を建て替え、12月に新社屋が完成した。地下1階、地上7階建ての社屋で、グローバルコミュニケーションのハブとして、スピーディーな意思決定と情報受発信の機能を持つ拠点となった。当社屋は「日本建築学会協会優秀建築選2013」に選定され、「第47回SDAサインデザイン優秀賞」を受賞した。

2012年

世界初の高コントラスト液晶を開発

4月、液晶ディスプレイの弱点であった視野角の狭さを克服し、文字表示専用の液晶としては世界初となる、どの角度からも鮮明に見える高コントラスト液晶「S-PBTLCD(Special-Pure Black Technology LCD)」を発売した。給湯器メーカーから高く評価され、住宅設備機器や産業機器向けに海外メーカーにも採用された。

2013年

中国に販売拠点として斯坦雷電気貿易(深圳)有限公司を設立

2014年

二輪で初めてLEDヘッドランプが採用

二輪車用LEDヘッドランプを開発し、KAWASAKIの「Z1000」に国内で初めて採用された。本製品はリフレクターを使用しない直射方式を採用し、複雑形状の樹脂レンズでLED光を効率的に配光。これにより、世界最小サイズの4灯式デザインを実現した。

2015年

メキシコに製造拠点としてStanley Electric Manufacturing Mexico S.A. de C.V.を設立

中国に製造拠点として天津斯坦雷電気科技有限公司を設立

2015年

安全安心な夜間視界を提供する配光可変ヘッドランプ(ADB)

配光可変ヘッドランプ(「アダプティブ・ドライビング・ビーム(ADB)」)は、車載カメラで周囲を検知し、対向車や先行車を眩しくさせずにハイビーム並みの視界の確保を実現。MAZDA「CX-5」に初めて採用された。

2016年

ナイアガラの滝のイルミネーションプロジェクトに超狭角配光LED投光器が採用

12月、超狭角LED投光器1,400台でナイアガラの滝をライトアップ。最長600mの距離があり、さらに低温・高湿という過酷な環境下でも光の乱反射を抑える高精度な照射を実現し、2017年に照明分野で世界的に権威ある「IES Illumination Awards」を受賞した

世界初の視野角切替バックライトの開発

導光板2枚と左右に配置したLEDにより、PCのプライバシー機能のオン・オフに応じて光の進み方を変える「Privacy Back Light」を世界で初めて開発。製造上の高精度・重量課題を克服し、HP「EliteBook」シリーズに搭載された。

2019年

みなとみらいテクニカルセンターを新設

フィリピンに製造拠点としてStanley Electric Philippines, Inc.を設立

2020年

世界最長級の屋内試験施設「ライトトンネル棟」新設

全長220m、全幅21mの4車線を備え、全天候(雨・霧・昼夜)を再現できる世界最長級の屋内試験施設「ライトトンネル棟」を新設した。併設施設としては、歩行者・対向車・先行車に対する動的評価が可能な屋外走行試験路や、静的配光評価を行う屋外静的試験エリアが設けられている。これにより、あらゆる環境下で実車による検証が行えるようになった。

アメリカに製造拠点としてHexaTech, Inc. を設立

ライトトンネル隣接地に設計技術棟を新設

ライトトンネル棟に隣接する設技棟が竣工した。実車検証エリアやドライビングシミュレーター施設を備える。光源・配光・構造・回路・制御の機能が1つに集約され、ランプシステム開発を一貫して行える体制を構築した。

創業100周年を迎える

2020年

深紫外LED技術の強化と除菌ソリューション展開

2017年1月、株式会社トクヤマと深紫外LEDの技術・設備取得契約を締結。2019年3月には、窒化アルミニウム結晶の大口径・無欠陥化で世界トップレベルのHexaTech, Inc.を子会社化し、半導体基板からLEDパッケージまでグループ内で生産可能にした。そして、同年5月には265nm波長で世界最高レベルの出力を達成。山口大学との共同試験で新型コロナウイルスに対する有効性も確認、顧客ニーズに応じた除菌ソリューションを提供。

2021年

紫外線製品ブランド「AℓNUV(アルヌーヴ)」立ち上げ

深紫外光源による除菌効果を中心に、表面・空気・水の除菌用途のさまざまな製品・ソリューションを提案するため、深紫外製品のブランドAℓNUVを立ち上げた。

AℓNUVでは、高い除菌力を備えた265nmLEDと254nm冷陰極型紫外線ランプに加え、光源の波長バリエーションを広げ、それらの光源をモジュール化・システム化した製品の技術をブランドにより可視化することで差別化を図った。、ブランド名は、AlN(窒化アルミ基板)+UV(紫外線)を組み合わせた造語。

2024年

タイに製造拠点としてThai Stanley Electric Public Co., Ltd.を設立

ブラジルに製造拠点としてStanley-Angstrom Electric da Amazonia Ltda.を設立

2024年

世界初・二輪車用マトリクスLED ADBヘッドランプの開発

二輪車として世界で初めてアダプティブ・ドライビング・ビーム(ADB)を搭載したヘッドランプを開発した。本製品は、対向車や先行車に眩しさを与えないよう照射エリアを自動調整するだけでなく、コーナリング時には車体の傾きに応じて配光パターンを変化させ、旋回時の高い視認性を実現。YAMAHA「TRACER 9 GT」に採用され、二輪車の夜間走行安全性向上に大きく貢献した。